一、基于碳化钨微球颗粒的金属陶瓷复合涂层的材料体系设计

基于碳化钨(WC)微球颗粒的金属陶瓷复合涂层的功能主要包括耐磨损、抗腐蚀、抗氧化,同时还要考虑抗冲蚀、抗冲击功能。碳化钨陶瓷颗粒,主要有烧结碳化钨、铸造碳化钨、球铸碳化钨、单晶碳化钨、钴包(镍包)碳化钨,而且还大量配合使用碳化钛、碳化硅、碳化铬等碳化钨陶瓷相。

当前,传统的碳化钨陶瓷颗粒的金属陶瓷复合涂层由于WC颗粒润湿性不好,与涂层合金结合力不够,导致颗粒容易从复合涂层中剥落。另外,金属陶瓷复合涂层与基体的结合不好而容易从基体脱落。必须解决上述问题,才能使得碳化钨陶瓷颗粒的金属陶瓷复合涂层使用范围更广。

针对上述不足,我司开发了硬质合金碳化钨微球颗粒,也就是预合金碳化钨微球粉末颗粒,主要特征与改进分别对比详细介绍。

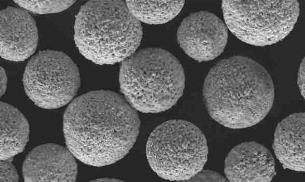

1.喷雾烧结碳化钨

- (1)外观:呈深灰色或金属光泽

- (2)特性:具有很高的耐磨性、耐腐蚀性和耐高温的特性

- (3)粒度范围:0.85mm-0.005mm。

图1 喷雾烧结碳化钨

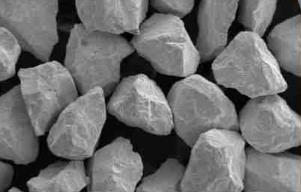

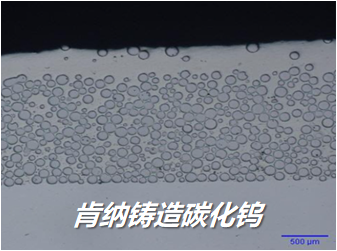

2.铸造碳化钨

- (1)外观:呈深灰色粉末,多角圆滑颗粒。

- (2)特性:WC与W2C的共晶体结构,由于其高熔点、高硬度、高耐磨性的特定,使其具有耐高温、耐磨、抗冲压的特性。

- (3)粒度范围:5.0mm—0.038mm。

图2 铸造碳化钨

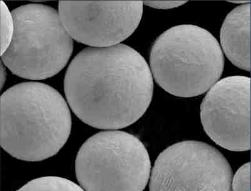

3.球铸碳化钨

- (1)外观:呈深灰色颗粒,颗粒呈规则球形。

- (2)特性:显微组织为均匀致密细树枝状结构,化学性能稳定,加工性能好,显微硬度高,耐性好。

- (3)粒度范围:2.5mm-0.010mm

图3 球铸碳化钨

4.单晶碳化钨

- (1)外观:呈深灰色疏松粉末。

- (2)粒度范围:0.84mm-0.038mm。

- (3)特征:完全碳化与致密的合金粉,与常规生产的相比可得到组织均匀,热稳定性更佳及结晶颗粒更白粗大的碳化钨粉。

图3 球铸碳化钨

5.钴包(镍包)碳化钨

- 以碳化钨为核心,在它周围均匀地包复一层钴、镍或铬的包复粉末。与其它包复粉相比,它能在加热过程中有效地防止碳化钨中碳的烧损。(欢迎提供图片材料)

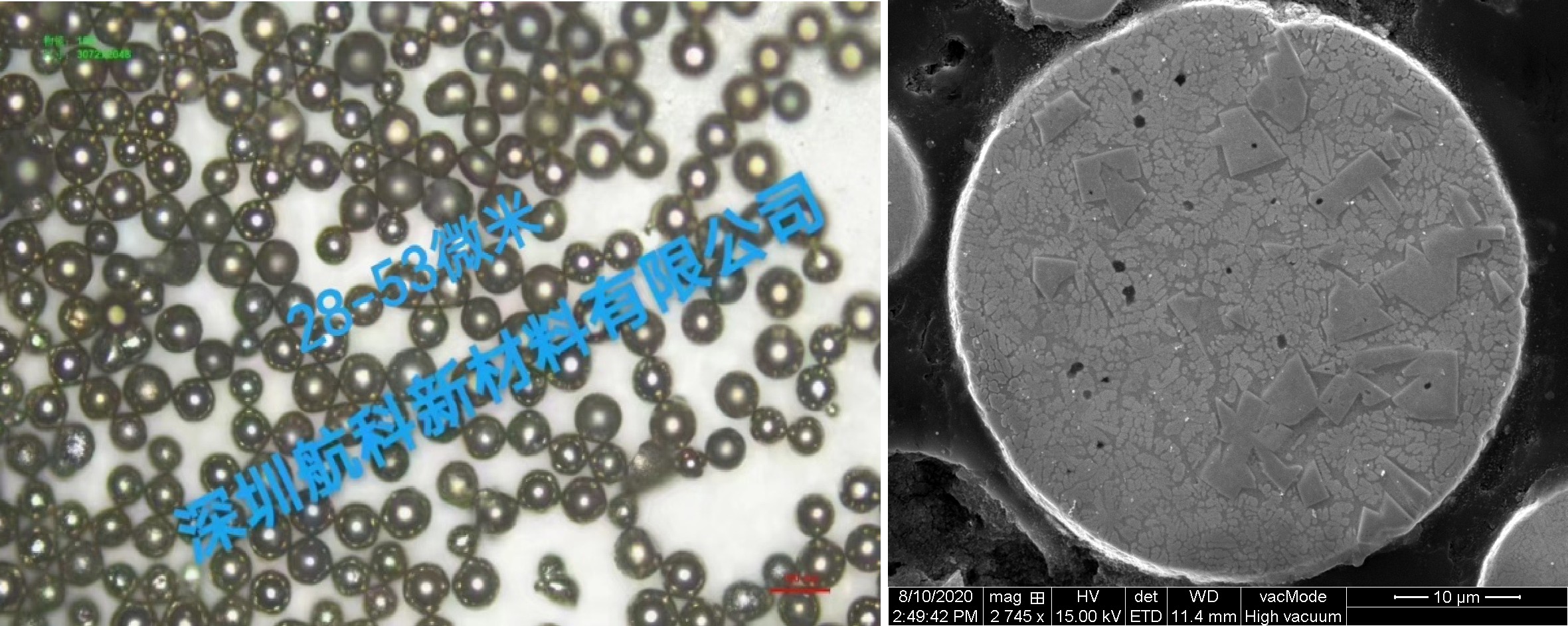

6.硬质合金粉末颗粒

- (1)外观:呈深灰色颗粒,颗粒呈规则球形。

- (2)特性:显微组织为钴、镍与微米级碳化钨,化学性能稳定,加工性能好,显微硬度高,韧性好。

- (3)碳化钨粒度范围:0.008mm-0.0006mm

图6 硬质合金粉末颗粒 左:宏观,右:微观金相

二、金属陶瓷颗粒复合涂层的材料体系设计因素

对复合涂层进行材料设计时,材料体系的合理选择十分重要,以便获得复合组元之间物理力学性质的最佳组合。

- (1)选择材料体系除首先考虑复合涂层的使用性能要求

- (2)考虑陶瓷颗粒与合金基体(matrix)之间的物性匹配

- (3)颗粒与液态金属之间的浸润及化学反应

- (4)涂层与基材(substrate)之间的界面结合

三、碳化钨陶瓷颗粒复合涂层设计规则

- (1)碳化钨本身具有高硬度、高耐磨性等优点,但抗冲击能力较弱

- (2)提升WC合金的抗冲击性能需要使用金属粘结剂如钴Co、镍Ni、钼Mo等

- (3)这些粘结剂能够将碳化钨颗粒牢固地结合在一起,形成稳定的组织结构,这种结构使得硬质合金在摩擦和磨损过程中能够保持出色的性能

- (4)碳化钨具有高熔点,3400℃,在作为涂层时,碳化钨晶粒不会被高温熔化,而是熔化粘结剂材料如Fe、Co、Ni、Mo等

- (5)这些粘结相在焊接成形过程中对碳化钨有较好的润湿性,有助于合金致密化,提高其韧性、抗冲击、抗疲劳、抗剥落等性能,特别是钴对碳化钨的润湿性极佳,接触角为零,使得硬质合金涂层具有优良的润湿性。

- (6)碳化钨涂层的机械性能取决于碳化钨能否与粘结剂材料完全润湿,否则容易出现合金结合能力较低,抗剥落性能差,易出现涂层剥落现象

四、硬质合金微球颗粒材料的复合涂层特点

1.制备方法

- HKXC硬质合金颗粒使用HKXC独创的电弧微爆法。该方法制备成本低、效率高。使得制备的金属粉末颗粒具有粒径小、球形度好、光洁度高、空心粉和卫星粉含量低、流动性好等特点。

2.硬质合金微球颗粒与铸造WC、球铸WC颗粒的性能对比分析

- (1)硬质合金微球颗粒的WC的晶粒度为0.6-8um,相较于铸造WC、球铸WC的晶粒度100-200um,与粘结相的接触面积更大,润湿性更好,WC的晶粒度越小,韧性与强度才能更高

- (2)硬质合金球颗粒中金属粘结剂已经经过高温烧结润湿WC颗粒,相比而言,球铸WC需要在高温涂层时润湿,润湿效果差

3.硬质合金微球颗粒提升了抗冲击特性

- (1)硬质合金微球颗粒形成的涂层中,粘结剂能使颗粒合理分布,并有效防止因颗粒比重差异导致的成分偏析

- (2)硬质合金微球颗粒形成的涂层中,结合界面没有出现裂纹和气孔,与基体结合性能非常好,提升抗剥落能力

- (3)球铸WC颗粒涂层,在长期磨损过程中,颗粒会从涂层中脱离出来,颗粒不是磨损掉,而是剥离掉,从而导致磨损过程是跃升的

(1) 硬质合金颗粒等离子熔覆的涂层金相

(2) 球铸WC颗粒等离子熔覆的涂层金相

图7 不同WC颗粒的涂层金相

五、硬质合金微球颗粒材料与钢结硬质合金涂层对比分析

价格更便宜的钢结硬质合金,由于硬质相为TiC,TiC颗粒没有更好的金属粘结相润湿,导致TiC颗粒的比重不会高于35wt%。相同比重的TiC比WC的涂层裂纹更多,结合力更低,抗冲击和剥落能力更差。

采用Fe基材料为硬质颗粒的粘结相,Fe基的耐磨性更差,容易磨损掉,加剧了TiC硬质相的剥离速度。

六、硬质合金微球颗粒材料的复合涂层应用展望

在90%的超耐磨场景下,同时伴随有强烈的抗冲击能力,WC的高脆性决定在作为涂层耐磨相时会导致微裂纹萌生,然后从界面扩展,最终导致涂层剥落的致命问题,这些问题不仅影响了零件的使用寿命,还可能对整个系统造成不可逆的损害。而HKXC硬质合金微球颗粒形成涂层以其线性渐变磨损的过程,有效避免了这些问题,确保了长期稳定的性能表现。

基于碳化钨微球颗粒的金属陶瓷复合涂层技术作为重要的材料表面处理技术和材料复合技术,通过选用不同的原材料组合体系,能够制备各种特殊功能的涂层材料。功能丰富的各种金属陶瓷复合涂层能够广泛应用于国民经济生产的各个领域。应该进一步加强对金属陶瓷复合涂层的原材料粉末体系的研究,不断开发性能优异、功能卓越、成本低廉、工艺性能优良的涂层粉末原材料体系,以便充分满足国防、科技和现代化建设的需要。