案例列表

PDC钻头-石油钻井的表面等离子熔覆增材处理

1.产品描述

PDC钻头的定义

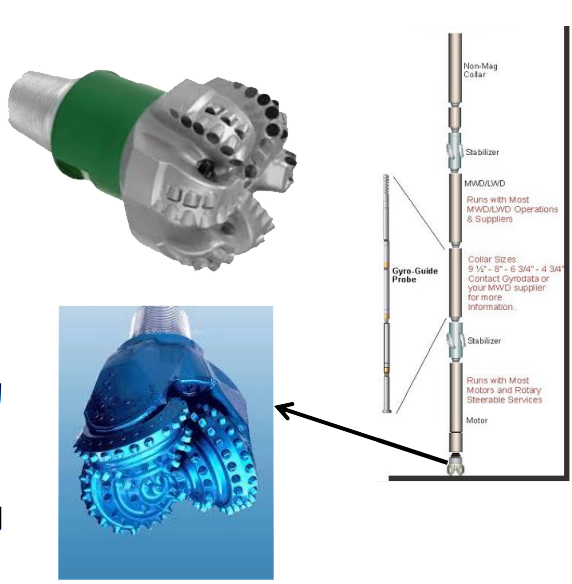

石油开采的核心环节之一是钻井技术,该技术依赖于钻具破碎岩石,进而向地下深入钻探,以获取石油资源。在这一过程中,钻头扮演着至关重要的角色,其关键部件由金刚石复合片(PDC)构成。

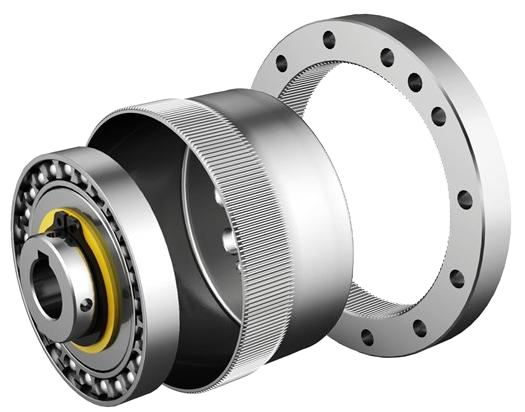

聚晶金刚石复合片(Polycrystalline Diamond Compact)钻头,简称PDC钻头。它是用聚晶金刚石(薄圆片状)做成小型切削块镶装或烧结到钻头体上而形成的,使用于软到中硬地层

PDC钻头-石油钻井的应用场景

随着PDC 钻头的推广应用,以及PDC切削齿技术的改进,固定切削齿PDC 钻头在多种地层中逐渐取代牙轮钻头

但在硬质、研磨性地层以及复杂定向钻井作业中,由于性能的限制PDC 钻头无法取代牙轮钻头

2.问题分析

PDC钻头-石油钻井的失效形式和原因

- 平滑磨损:的特征在于磨损面相对平整。在切削过程中,金刚石层和WC基底都会受到磨损,逐渐形成磨损平面。由于WC的硬度低于金刚石,因此WC基底会首先遭受磨损。这导致紧邻WC基底的金刚石失去有效支撑,形成所谓的“唇边”

- 微断屑:微断屑表现为金刚石片在切削方向上形成微小的片状断裂。裂纹通常起源于金刚石的圆平面上,并沿纵深方向发展,形成微片状断裂

- 宏观破裂:指大尺寸金刚石层发生破裂,其裂纹通常起源于金刚石片的圆柱面上。这是PDC切削齿破坏最为严重的一种失效形式,通常意味着钻头报废。当钻头在钻过程中遇到硬质岩石或岩性变化较大的岩层时,钻头会受到较大的冲击负荷

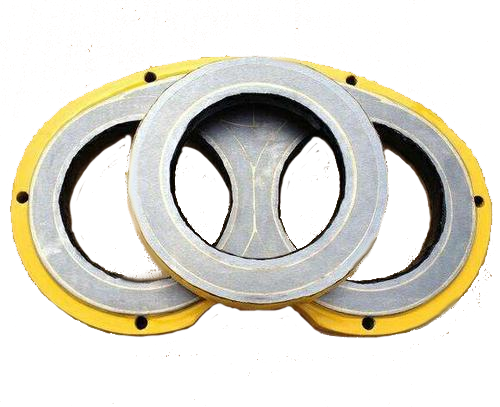

- 剥离:指金刚石层与碳化物层基底之间的粘结破坏,导致刃口丧失切削能力。在切削过程中,切削齿因摩擦热而升温,当钻头因振动等原因短时脱离与岩层的接触时,又会被冷却泥浆急冷

- 热龟裂:表现为PDC材料表面形成一定深度的网状龟裂纹。这是由冷热应力的交变作用引起的

3.解决方案

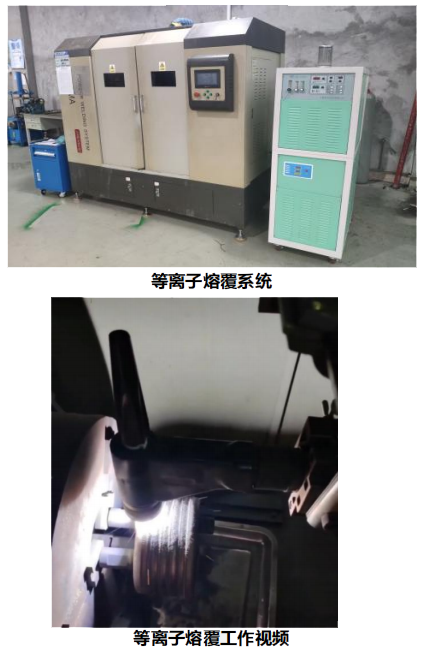

提供等离子熔覆涂层的设备+材料+工艺的一体化解决方案

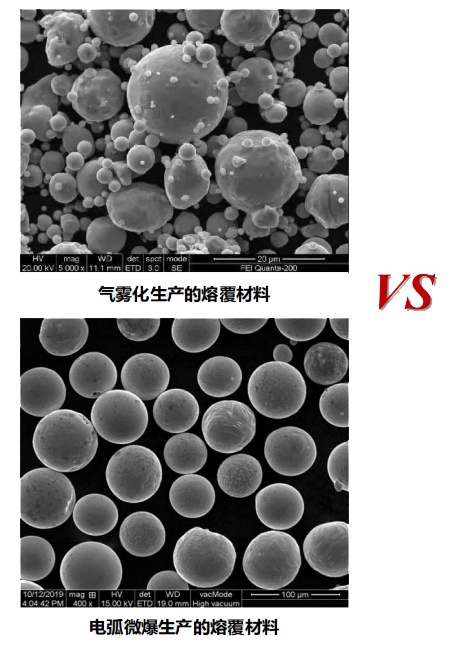

- 等离子熔覆微球材料一全球领先的电弧微爆制备制粉生产方法

- 核心材料-100%独立生产的各种金属微球粉末材料

- 核心工艺–100%免费提供客户

- 核心控制系统,根据复杂部件表面等离子熔覆的高端需求,提供精准熔覆路径控制的等离子设备,可实现多轴联动熔覆表面能力,保证熔覆喷嘴的法线与零部件表面的法向线重合

- 高效生产,提供自动化、数字化和智能化的等离子熔覆生产线,形成连续生产线,提高生产效率

4.产品/技术优势

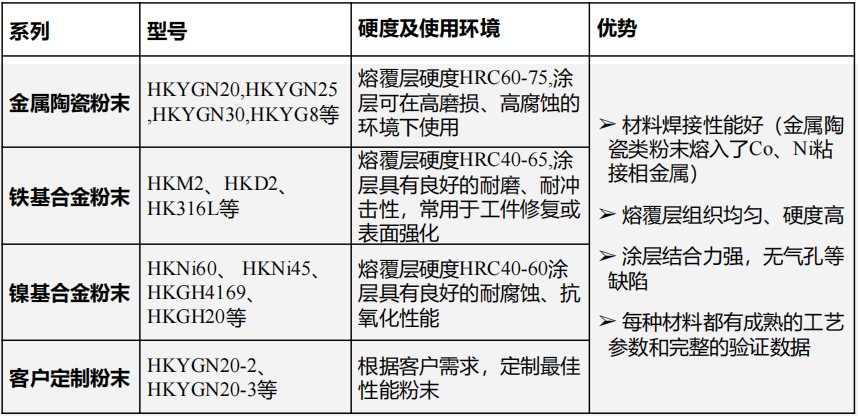

关键材料—超耐磨表面硬质合金涂层材料

- 粉末类型多:金属陶瓷类、镍基自熔合金类、铁基自熔合金类…

- 高球形度(>95%)VS气雾化法(60%)

- 耐磨耐冲击测试:使用寿命比进口提升3-6倍,价格仅是进口50%

5.典型验证

典型案例

- 中国石化下某企业测试验证中,最终测试

- 航科新材碳化钨预合金粉末具有优异的耐磨耐冲击性能,等离子熔覆/激光熔覆HKYGN20-2/3/4粉末替代原来熔覆球形铸造碳化钨方案

- 抗冲击性能远超原方案,且涂层强度够高,熔覆后再淬火,涂层结合力仍然足够高,抗剥落能力强

- 对比国外大品牌,目标寿命提升50%

- 客户已经认可航科新材的硬质合金粉末的涂层方案