案例列表

高端弹簧-基础部件的表面微球喷丸冷微锻处理

1.产品描述

弹簧-基础部件的定义

- 弹簧是利用金属材料弹性变形特性制造的弹性零件,在股役过程中主要作用是减震、复位及传递力和力矩

- 利用它的弹性可以控制机件的运动、缓和冲击或震动、储蓄能量、测量力的大小等

弹簧-基础部件的应用场景

- 弹簧行业在整个制造业当中虽然是一个小行业,但其所起到的作用是绝对不可低估的

- 中国弹簧钢在纯净度、抗疲劳性、表面质量以及质量稳定性等方面与国外存在较大差距,无法满足高档乘用车悬架簧、气门弹簧、铁路及重载货车专用弹簧等对弹簧钢性能的要求

- 中国高档次及深加工弹簧钢仍然依赖进口

- 进口品种主要为轿车用弹簧钢、铁道用弹簧圆钢、油泵、阀门弹簧钢丝等

2.问题分析

弹簧-基础部件的失效形式

- 疲劳失效:弹簧在长期使用过程中,由于承受的循环应力影响,会逐渐发生疲劳失效。疲劳失效通常表现为弹簧的变形失效,如拉伸弹簧会出现断裂,压缩弹簧会出现弹簧高度变矮、荷载下降等现象。造成弹簧疲劳失效的主要原因是应力过大、使用寿命过长、弹簧质量不合格等

- 塑性失效:弹簧如果在使用中超过其材料的塑性变形极限,就会出现塑性失效。此时弹簧失去了弹性变形和回弹的功能,无法满足设计要求,可能会导致机械设备的故障或损坏

- 腐蚀失效:弹簧在使用过程中可能会受到环境中潮湿、盐雾等因素的影响,导致弹簧表面产生氧化、锈蚀等情况,从而引发腐蚀失效

- 断裂:弹簧受外力作用,或者由于材料瑕疵和缺陷导致弹簧断裂,从而失去作用

- 松弛变形:长期受到重复或静态载荷作用,弹簧材料的分子结构可能会发生变化,导致弹簧松弛变形,影响其性能

- 磨损失效:弹簧因为使用久了而出现磨损,导致其体积变小和弹性下降

- 弹性模量衰减:弹簧在使用过程中,由于弹簧丝自身的材料和工艺,以及外界环境因素的影响,导致弹性模量下降,且下降速率逐渐加快。

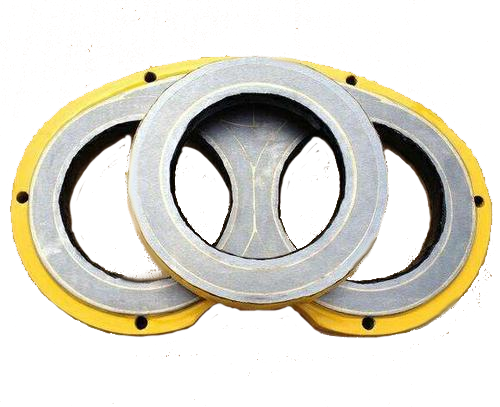

弹簧-基础部件的微球喷丸作用

- 近年来,为规避资源风险、降低成本和实现原材料的全球化供给,强烈要求使用标准钢(SAE9254)维持高强度,而且强烈要求提高钢的韧性,因此越来越多地采用喷丸硬化处理取代处理费用高的表面硬化热处理。喷丸硬化处理将压缩残余应力作用于表面,可提高抗疲劳强度,减小表面缺陷的影响程度,因此近年来将它视为表面处理不可或缺的技术

- 悬架螺旋弹簧由于受到外界随机载荷或循环载荷的影响,而弹簧表面的裂纹、划伤、飞边、麻边、粗糙度等原因大大降低弹簧的使用寿命,极易发生断裂失效,其断裂失效的主要原因是疲劳断裂。

- 而喷丸可以在弹簧表层上产生硬化层,减轻或消除弹簧表面的小裂纹、凹凸缺点及脱碳层的有害作用,从而有效提高弹簧的疲劳寿命

3.解决方案

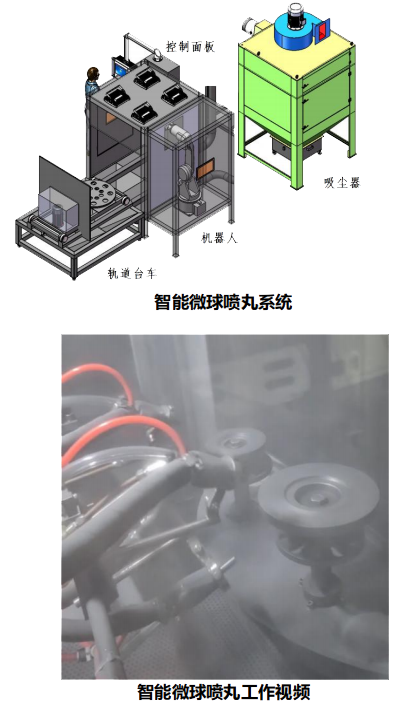

提供设备+材料+工艺的一体化解决方案

- 钨金丸料核心生产设备–100%自主开发与设计

- 核心材料–钨金丸料性能全球领先

- 核心工艺–100%免费提供客户

- 核心控制系统,根据复杂部件表面喷丸的高端需求,提供精准喷丸流量控制的喷丸设备,可实现多轴联动喷丸表面能力,保证喷嘴的法线与零部件表面的法向重合

- 高效生产,提供自动化、数字化和智能化微球喷丸装备,形成连续生产线,提高生产效率

4.产品/技术优势

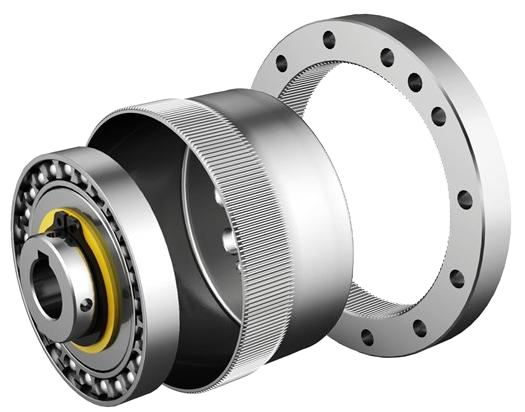

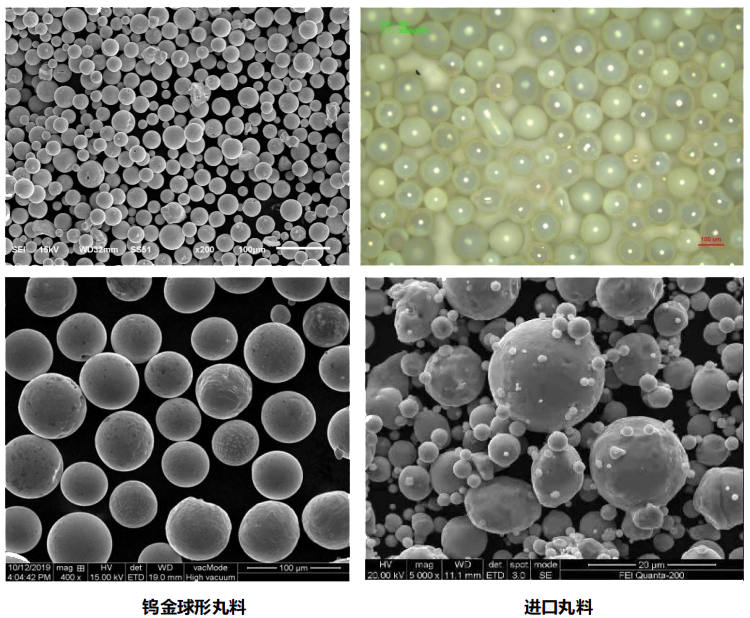

关键材料–钨金球形丸料

- 微球喷丸中,丸粒材料占强化效能70%以上

- 提供0.02-0.50mm任一粒径范围内钨金球形丸料

- 钨金球形丸料在关键性能上有五高:

- √高硬度(>HV1400)VS日本钢丸(≈HV1100)

- √高密度(>15g/ mm3) VS日本钢丸(≈ 7.8g/ mm3)

- √高球形度(95%)VS 气雾化法(60%)

- √高韧性VS 法国陶瓷丸

- √高耐磨性(>3000小时)VS法国陶瓷丸

- 材料成本低,价格低VS日本材料(50%)

- 交货周期短:一周以内 VS 日本供货(>6个月)

5.典型验证

典型案例

- 国内首位柴油机气门弹簧、某重工企业的板簧

- 材料:弹簧-基础部件的材料为弹簧钢

- 原工艺:淬火

- 航科工艺:在淬火后增加一道微球喷丸工艺

- 原理:改善工件表面质量,细化表面晶粒,抛丸影响层为此表面,喷丸可以对表层质量进行加强,延长疲劳失效周期

- 效果:耐疲劳寿命提高50%-500%