案例列表

柔轮-谐波减速器的表面微球喷丸冷微锻处理

1.产品描述

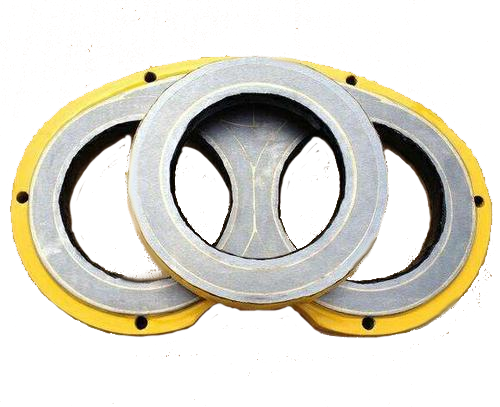

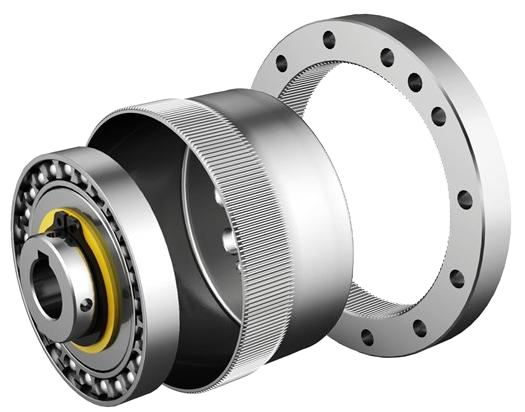

柔轮的定义

- 柔性齿轮即柔轮,有薄壁杯形、薄壁圆筒形或平嵌式等多种

- 薄壁圆筒形柔轮的开口端部外面有齿圈,它随波发生器的转动而变形,筒底部分与输出轴联接

- 谐波齿轮传动,则是利用柔性工作构件的弹性变形运动来达到传动目的的一种新型传动;一般齿轮传动均采用刚性机构,旋转零件也都是刚性的

柔轮-谐波减速器的应用场景

- 谐波减速器特点:结构简单,零件少,体积小,重量轻;传动比大,传动精度高,同时啮合的齿数多,因而承载能力大;可实现无侧隙啮合运动,能向密封空间传递运动

- 除用于一般工业机器人的减速器外,可用于火箭、卫星、飞机、坦克以及雷达中的随动系统和真空密封传动之中;

- 在精密测试方面,还可用于微小位移机构、精密分度机构、小侧隙或无侧隙传动系统

2.问题分析

谐波减速器的失效形式

- 谐波减速器的主要失效形式是柔轮疲劳断裂、柔性轴承破坏、齿面磨损或传动滑动

- 根据调查:在谐波减速器的所有失效形式中,柔轮断裂所占的比例达到总失效形式的60%以上,是影响谐波减速器使用寿命的主要原因

柔轮的磨损失效形式和原因

- 表面磨损:由于柔轮和刚轮的啮合摩擦,导致柔轮表面材料逐渐磨损,这种磨损主要与啮合面的接触应力、摩擦系数以及材料硬度等因素有关

- 疲劳裂纹:在交变应力作用下,柔轮表面尤其是齿根部可能会出现疲劳裂纹,裂纹的扩展会导致材料剥落,进而影响减速器的性能

- 热损伤:啮合过程中产生的热量可能导致柔轮出现热损伤,如热裂纹、热变形等

- 采用微球喷丸:可细化表层粗大晶粒组织,提升表面硬度7HRC以上,减少表面磨损产生

- 采用微球喷丸:在齿轮表面和齿根部形成交大的残余压应力,延缓疲劳裂纹产生

- 采用微球喷丸:齿轮表面形成明显细微凹坑,可储油,改善摩擦学性能,减振降噪,减少热损伤的产生

3.解决方案

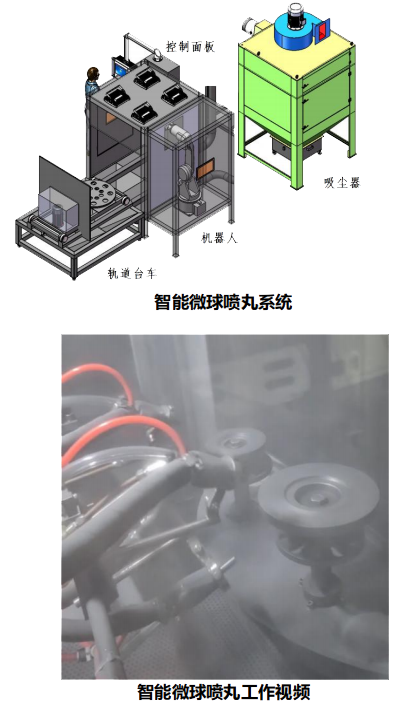

提供设备+材料+工艺的一体化解决方案

- 钨金丸料核心生产设备–100%自主开发与设计

- 核心材料–钨金丸料性能全球领先

- 核心工艺–100%免费提供客户

- 核心控制系统,根据复杂部件表面喷丸的高端需求,提供精准喷丸流量控制的喷丸设备,可实现多轴联动喷丸表面能力,保证喷嘴的法线与零部件表面的法向重合

- 高效生产,提供自动化、数字化和智能化微球喷丸装备,形成连续生产线,提高生产效率

4.产品/技术优势

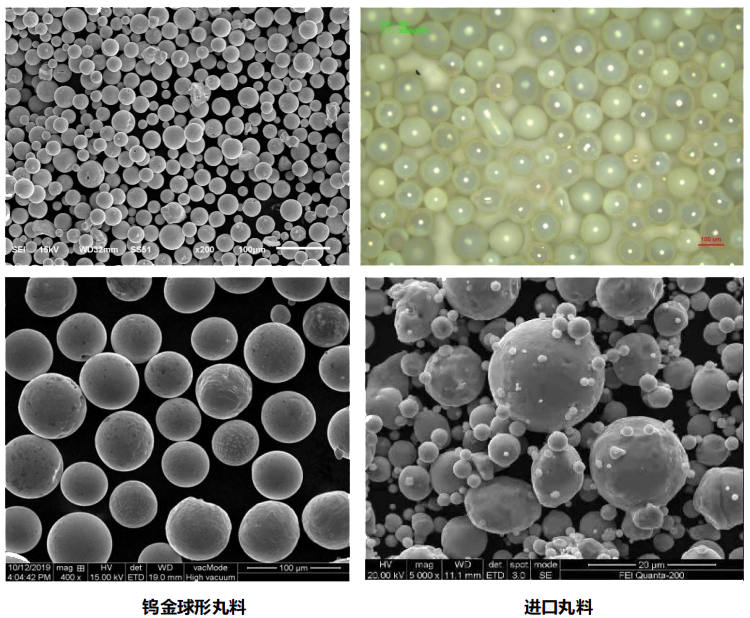

关键材料–钨金球形丸料

- 微球喷丸中,丸粒材料占强化效能70%以上

- 提供0.02-0.50mm任一粒径范围内钨金球形丸料

- 钨金球形丸料在关键性能上有五高:

- √高硬度(>HV1400)VS日本钢丸(≈HV1100)

- √高密度(>15g/ mm3) VS日本钢丸(≈ 7.8g/ mm3)

- √高球形度(95%)VS 气雾化法(60%)

- √高韧性VS 法国陶瓷丸

- √高耐磨性(>3000小时)VS法国陶瓷丸

- 材料成本低,价格低VS日本材料(50%)

- 交货周期短:一周以内 VS 日本供货(>6个月)

5.典型验证

典型案例

- 钨金微球丸粒进行微球喷丸强化处理

- 在某世界五百强企业进行的测试验证

- 柔轮表面喷丸覆盖率达到100%以上

- 柔轮表面硬度由未喷丸HRC43提高到HRC50

- 金相分析表明微球喷完后,齿部细晶强化和加工硬化的硬化层厚度在38.57-48.51um

- 台架实验测试其使用寿命提升2倍有余