微球抛光技术

技术内涵

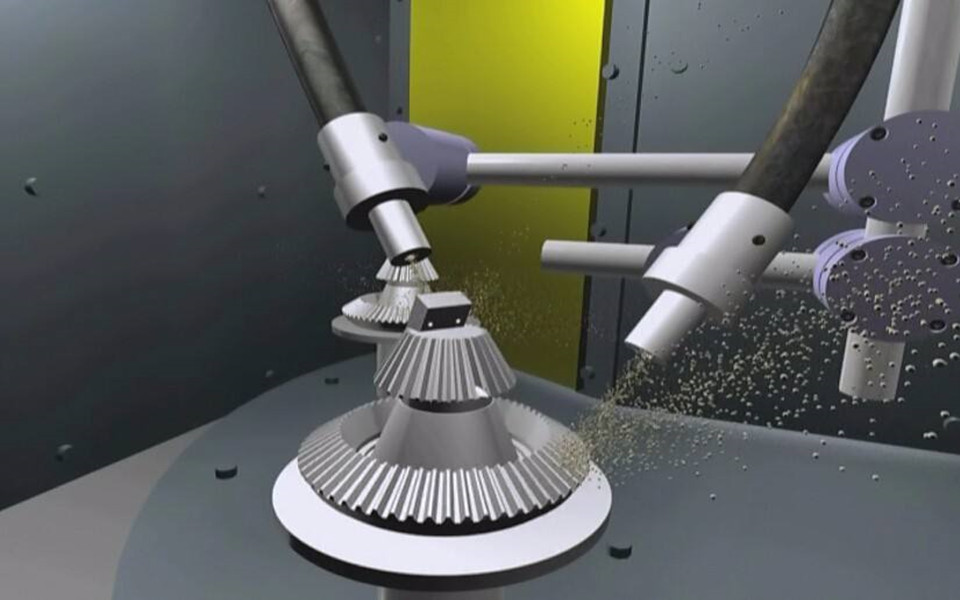

- 微球抛光镜面精加工和抛光是一种干喷射抛光工艺

- 自研的特殊高分子金刚石研磨材料在压缩空气动力作用下高速喷涂在工件材料上,由于材料具有在碰撞时沿工件变形的特性,无数与工件碰撞的介质由于回弹性低,不会立即跳跃,而是沿着工件表面变形,长距离摩擦以滑移磨削表面毛刺,产生抛光作用。

- 微球材料具有高回弹性,加工后可以通过恢复到变形前的形状来反复利用

- 针对丸粒材料抛丸中最最主要的构成因素,为此,我司提出了国内外首创的微球抛/喷抛光技术Microspheres Particle Polishing(MPP)

- 有效降低表面粗糙度Ra<0.02um

- 无热处理、化学处理和机械处理的表面改微球抛光能形成表面冷抛光作用性缺陷

技术特征

- 通过选择合适的抛光工艺参数,表面粗糙度降低到Ra0.023um(第13级超精密加工Ra<0.025um,共14级)

- 具有防止应力腐蚀、粒间腐蚀、电蚀等效果

- 可去除微米刀纹,微米毛刺

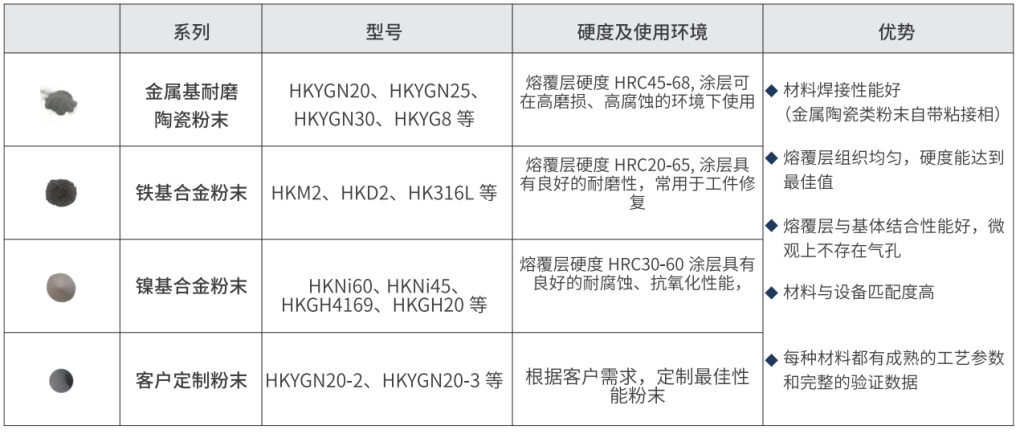

金属粉末材料分类

技术优势

- 降低表面粗糙度:工件表面(铝材)(激光显微镜400x)工件表面粗糙度降低40~50%

- 去微细毛刺:

- 去微细毛刺,如孔外围和细沟,不能用抛光砂轮切割

- 提高去毛刺后的表面粗糙度

- 通过自动化实现均匀质量,无任何毛刺和加工表面变化

- 窄槽去微细毛刺和抛光:

- 利用喷流加工特有的空气流,对细槽进行高效研磨加工

- 去除难以手动操作的细槽的细毛刺

- 通过提高表面粗糙度降低流路阻力

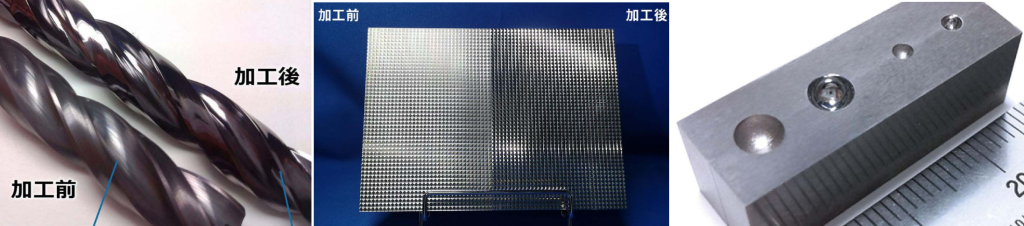

- 刀刃口的表面改善:

- 通过消除立铣刀切削刃的细毛刺,防止产生切屑,延长刀具使用寿命

- 表面粗糙度降低改善了涂层预处理

- 改善刀刃口的R角过度:

- 去除薄刀片切削刃的10mm内的的超细毛刺

- 通过提高切削刃的表面粗糙度和 R 角过度来提高耐久性

- 去除刀具加工痕迹:

- 通过去除切削加工面上产生的加工变质层及残留应变,提高耐久性

- 去除刀具加工痕迹并提高表面粗糙度

- 在脱模或滑动部等处具有阻力方向性的切削孔变更为无方向性

- 去除放电加工后的变质层:

- 除去放电加工后表面产生的白层、微细空孔、微裂纹

- 易于抛光具有不良操作性的狭缝和角

- 显著缩短精加工时间

- 去除软金属的毛刺和表面改进:

- 切割高延展性铝、黄铜和铜后去除细毛刺

- 加工成硬度低的材料后,不会成为亚光面,形成光泽的表面

- 真空镀膜后的表面清洁:

- 表面附着膜的清洁

- 仅去除附着层,而不使表面粗糙提升

- 通过自动化提高效率

- 去除真空镀膜(厚度0.1um):

- 加工前:Cu层(0.1μm)Ni层(2um)加工后:除去Cu层,仅残留Ni层

- 纳米级薄膜厚度去除是可能的

- 也可以部分删除

- 改善表面真空镀膜涂层:

- 去除附着在真空镀膜如PVD涂层表面的溅射

- 真空镀膜如PVD 涂层表面粗糙度提高导致摩擦阻力降低

市场领域

树脂模具、光学模具及器件、带涂层硬质合金刀具、带涂层硬质合金刀具、导轨面抛光、凹槽曲面抛光、精密焊接的焊缝表面抛光、氧化铝.碳化硅等陶瓷材料的复合喷砂、高价值金属如铂金戒指(底座、钉子)处理、3D打印机打印件等行业